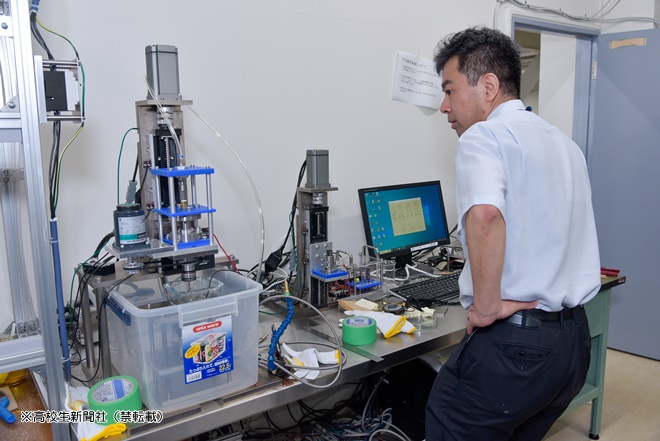

どんな機械も数々の部品の組み合わせでできている。その部品も、金属の塊などの状態から、削ったり穴を開けたり、様々な工程を経て、必要に応じた形を作られる。それが機械加工だ。こうした機械加工の分野で、環境にやさしい加工方法を研究している澤野宏専任准教授に話を聞く。

圧縮空気を使って環境負荷を低減させる

機械加工において、精度の高いものを完成させることは重要だ。「ただ、本研究室では、単に精度の高い加工だけでなく、環境に負荷をかけずに加工する方法を中心に研究しています」と澤野先生。

その一例が「放電加工」だ。 「電極と工作物の間に電圧をかけて放電させると、その熱によって材料を溶かし、加工することができます。従来の放電加工は、工作物が固まらないよう、電極を加工油に浸した中で行います。しかし、油を使うと環境に負荷がかかってしまう。そこで、油の代わりに圧縮空気を使うことで環境への負荷を低減できます」

ただ、圧縮空気の工法は、加工時間が長くなってしまう。「それをどうやったら早められるかが、私たちの研究のひとつです」その追究は、金属以外の素材加工にも及ぶ。

「ここ十数年、炭素繊維でできたCFRPという素材が注目されています。かなり硬さがあるのに軽いため、最新の航空機体などに使われています。このCFRPなら、空気中で放電加工しても、金属と比べて早いスピードで加工できることがわかってきました。それはどうしてなのか、どうしたらもっと早く加工できるのか実験を重ねています。ふつうに圧縮空気を使うより、酸素を使うと加工が早くなることまではわかっています。ただ、それがなぜなのかはまだわからないので、それはこれからの課題です」

新しい材料が出てきたら加工学でその可能性を広げる

他にも環境負荷の低減に関する研究課題は様々だ。たとえば3Dプリンターで作る部品

は、樹脂の使用量を減らすために、中を空洞にすることが多い。しかし、それを別の形に加工したいという時、削った時に空洞が出てきてしまうという。

「初めから作り直すと樹脂をまた部品1個分使用することになり、環境に良くありません。そこで今、取りくんでいるのが刃のないロッドという棒状の工具で隙間を埋めるように押しつぶすことで、表面と同じように樹脂で埋まっている部分を作るという研究です。これは環境負荷の低減だけでなく、コストダウンにもつながります」

新しい素材など、気になる材料が出てきたら、その都度研究対象となっていく。

「新しい材料が出てきたら、その使い方の可能性をも広げてあげることが目的です」

機械工学科では、1・2年次に加工学を含め機械工学の様々な分野の基本を学び、2年

次の秋学期の「工場実習」(学内にある「ものつくりセンター」で行う実習)で、コンピュータ制御された旋盤やフライス盤を使って加工を実経験する。そこで加工学に興味をもった学生が澤野研究室に入ってくるそうだ。

「金属に溝を掘るなど加工を施す時、同じように工具を動かしているはずなのに、毎回微妙に形が変わってきます。それを『なんでかな?』『どうしたら同じ形になるのかな?』と突き詰めていくことが機械加工学のおもしろさです」と澤野先生。

最後に、高校生にメッセージをもらった。「ネットで調べればすぐわかることでも、調べて満足しないで、それを身の回りの他の事象と結びつけて考えてみてください。特に機械加工学に興味をもった人は、身の回りのものがどういうふうに使われているのか、どういう材質でできているのかを考えるとよいでしょう。いずれにしても、自分で考える時間を作ることが大切です」

提供:明治大学